Un procédé révolutionnaire produit un ciment totalement neutre en carbone

⇧ (VIDÉO) Vous pourriez également aimer ce contenu partenaire

Les chercheurs ont développé une nouvelle méthode pour produire à grande échelle du ciment neutre en carbone. Elle consiste notamment à utiliser des fours à arc électrique pour la récupération de l’acier, afin de le recycler simultanément avec le ciment usagé. Le « ciment réactivé » obtenu permet d’obtenir un béton de qualité dont la production serait totalement neutre en carbone grâce aux énergies renouvelables.

Composé de sable, de gravier, d’eau et de ciment, le béton est le matériau de construction le plus utilisé au monde. Sa production est à elle seule responsable de 7,5% des émissions mondiales de CO2. Bien qu’en tant que liant, le ciment ne représente qu’une faible proportion du béton, il est responsable de près de 90 % des émissions totales de carbone du matériau. Il est fabriqué grâce au « clinkerage », un processus très gourmand en énergie dans lequel le calcaire et d’autres matières premières sont broyés et chauffés à 1 450 °C.

Les efforts pour réduire les émissions de carbone du ciment consistent généralement soit à améliorer le cycle énergétique de sa production (en utilisant des biocarburants par exemple), soit à utiliser des matériaux alternatifs tels que les cendres volantes et les scories. Les cendres volantes sont des minéraux friables résultant de la précipitation électrostatique ou mécanique de particules minérales contenues dans les fumées des chaudières alimentées au charbon pulvérisé. Les scories sont des résidus solides issus de la fusion de minerais métalliques.

Cependant, ces options n’atteignent pas zéro émission nette. En effet, les matériaux de substitution les plus utilisés sont eux-mêmes des sous-produits des industries lourdes à fortes émissions de carbone. En revanche, d’autres substituts nécessitent encore l’ajout de clinker (le principal composant du ciment) pour leur activation chimique. Cela rend difficile leur utilisation pour une production en grand volume.

» C’est une question de volume : nous ne disposons pas physiquement de suffisamment de ces alternatives pour répondre à la demande mondiale de ciment, qui s’élève à environ quatre milliards de tonnes par an. « , explique Julian Allwood, du département d’ingénierie de l’établissement, dans un article du blog de l’université de Cambridge.

Malgré les alternatives disponibles, la réduction des émissions de carbone de l’industrie du ciment reste l’un des plus grands défis en termes de décarbonation. Les industries lourdes constituent en général les secteurs les plus difficiles à décarboner, non seulement en raison de leur forte consommation d’énergie, mais aussi de leurs cycles d’investissement très longs, comme nous l’avons signalé dans un article précédent. ‘enquête.

Selon Allwood, « nous avons déjà identifié des alternatives simples qui nous aident à utiliser moins de ciment grâce à un mélange minutieux, mais pour parvenir à zéro émission, nous devons commencer à sortir des sentiers battus. » Pour ce faire, lui et ses collègues proposent un nouveau procédé qui éliminerait complètement les émissions de carbone liées à la production de ciment.

Un milliard de tonnes de ciment recyclé d’ici 2050

Pour développer leur nouveau procédé — décrit dans la revue

Nature —, Allwood et ses collègues ont exploré l’hypothèse selon laquelle il serait possible de broyer le béton usagé et d’obtenir à nouveau du ciment en éliminant le sable, l’eau et les graviers, puis en chauffant le produit restant (utilisation du ciment). L’utilisation d’un bain métallique faciliterait la réaction chimique pour activer le ciment. Ils ont alors supposé que le procédé pouvait être réalisé dans les fours à arc électrique habituellement utilisés pour recycler l’acier. La composition chimique du ciment usagé est notamment très proche de celle de la chaux utilisée pour recycler l’alliage métallique.

Le procédé classique de recyclage de l’acier consiste à le chauffer en le mélangeant à de la chaux. Ce dernier attire et élimine les impuretés de l’acier en les faisant flotter à la surface du mélange fondu. Cela forme un film qui protège l’acier purifié de l’oxygène contenu dans l’air. Il suffit ensuite de retirer le film après refroidissement et de récupérer le produit restant.

Le processus de la nouvelle étude consiste à remplacer la chaux par de la poudre de ciment usagée. Le processus de clinkerage nécessite également une combinaison d’oxydes que l’on retrouve dans tous les types de ciments utilisés. En appliquant le procédé aux déchets de béton issus de la démolition de bâtiments anciens, les chercheurs ont constaté que le clinker obtenu avait quasiment la même composition chimique que le clinker classique. En flottant au-dessus de l’acier recyclé, la poudre de ciment usagée forme notamment des scories liquides pratiquement identiques au clinker lorsqu’elles sont refroidies à l’air libre puis broyées.

Voir aussi

» Si vous parvenez au bon équilibre et refroidissez les scories assez rapidement, vous obtenez du ciment réactivé, sans ajouter de coûts supplémentaires au processus de fabrication de l’acier. », explique l’auteur principal de l’étude, Cyrille Dunant. Les experts ont également constaté que le ciment recyclé contient des niveaux d’oxyde de fer plus élevés que le ciment conventionnel, mais que cela aurait peu d’impact sur ses performances mécaniques.

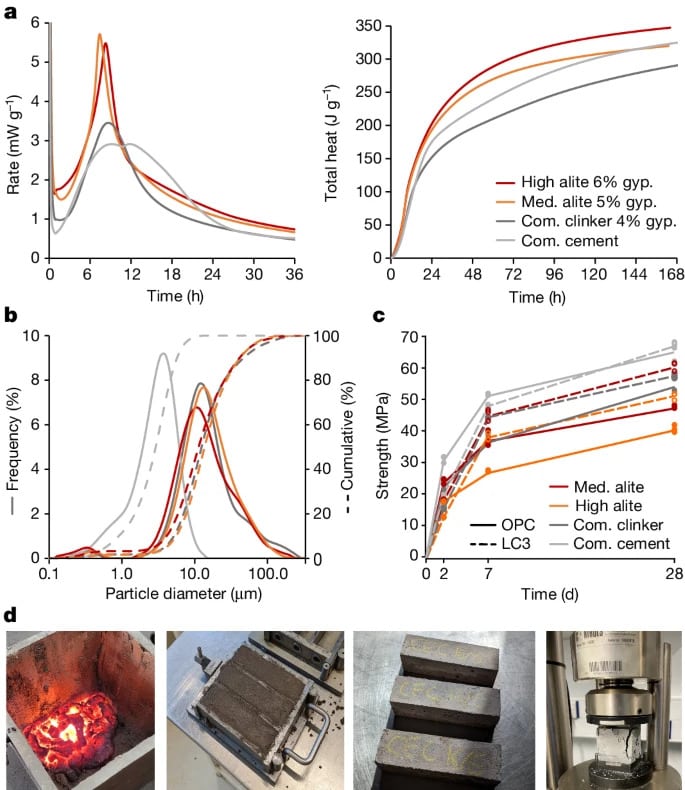

Analyse des performances d’une sélection de clinkers produits avec le nouveau procédé. aChaleur instantanée et cumulée dégagée par le ciment à haute et moyenne teneur en alite et par le ciment à haute teneur en C3A produits avec le nouveau procédé, le clinker commercial concassé dans les mêmes conditions et le ciment commercial produit avec le clinker commercial indiqué en référence titre. bCourbes cumulatives et de fréquence des distributions granulométriques des ciments utilisés pour les essais de résistance. contreEvolution de la résistance des ciments produits selon le nouveau procédé, aussi bien sous forme de ciments purs que de mélanges LC3. d, Scories coulées du four, barres de mortier fraîches et durcies ; échantillon après échec de compression. © Cyrille F. Dunant et al.

Le procédé a été testé avec des fours capables de produire quelques dizaines de kilos de ciment. En utilisant des fours alimentés par des énergies renouvelables, les ciments obtenus seraient totalement neutres en carbone. » En plus de constituer une avancée majeure pour le secteur de la construction, nous espérons que ce processus sera également un signal pour aider le gouvernement à reconnaître que les opportunités d’innovation dans notre cheminement vers zéro émission s’étendent bien au-delà du secteur de l’énergie. » suggère Allwood.

Les chercheurs ont indiqué que les premiers essais à l’échelle industrielle sont prévus pour ce mois-ci, avec pour objectif de produire à terme près de 66 tonnes de ciment toutes les deux heures. Une demande de brevet a également été déposée en vue de commercialiser le procédé. A terme, selon les experts, cela permettrait de produire un milliard de tonnes de ciment recyclé d’ici 2050 (soit un quart de la production actuelle).