On a visité l’usine ultra moderne de Yamaha qui fabrique des moteurs pour vélo électrique

Frandroid a été invité à Saint-Quentin, dans l’Aisne (02), pour visiter la nouvelle société Yamaha Motor Manufacturing Europe SAS qui fabrique historiquement des scooters thermiques. Récemment, une toute nouvelle ligne de production dédiée à la conception de moteurs pour vélos électriques a vu le jour. Fonctionnement, sécurité et rapidité : à nos côtés, plongez dans les entrailles de la machine.

En janvier dernier, l’entreprise qui s’appelait autrefois MBK Industrie SAS a connu un changement hautement symbolique en abandonnant son patronyme pour celui de Yamaha Motor Manufacturing Europe SAS Descendant de Motobécane – passée sous le giron du géant japonais en 1986 -, cette usine française située à Saint-Quentin, dans l’Aisne (02), a décidé d’embrasser la grande tendance de notre époque, celle de l’électricité.

Historiquement, l’usine est le lieu de conception de scooters et motos thermiques bien connus : les motos Ténéré 700 et MT-125 par exemple, mais aussi le best-seller de la marque japonaise, le célèbre XMAX. En 2024, le groupe ajuste son approche en mettant en place une toute nouvelle ligne de production dédiée aux moteurs de vélos électriques.

Une lignée sœur du Japon

En réalité, un seul moteur est actuellement produit : le PW-S2, lancé en septembre 2022. Il s’agit d’une lignée jumelle japonaise, directement « importée » de la maison mère avec «ajustements de sécurité plus avancés », afin de respecter les normes européennes, explique un représentant de Yamaha France.

Pour le déployer, «nous sommes allés au Japon, nous avons suivi une formation en maintenance, qualité et développement», explique notre interlocuteur. À l’avenir, d’autres moteurs pourront être produits sur cette ligne de production, compatible avec d’autres systèmes et bancs d’inspection.

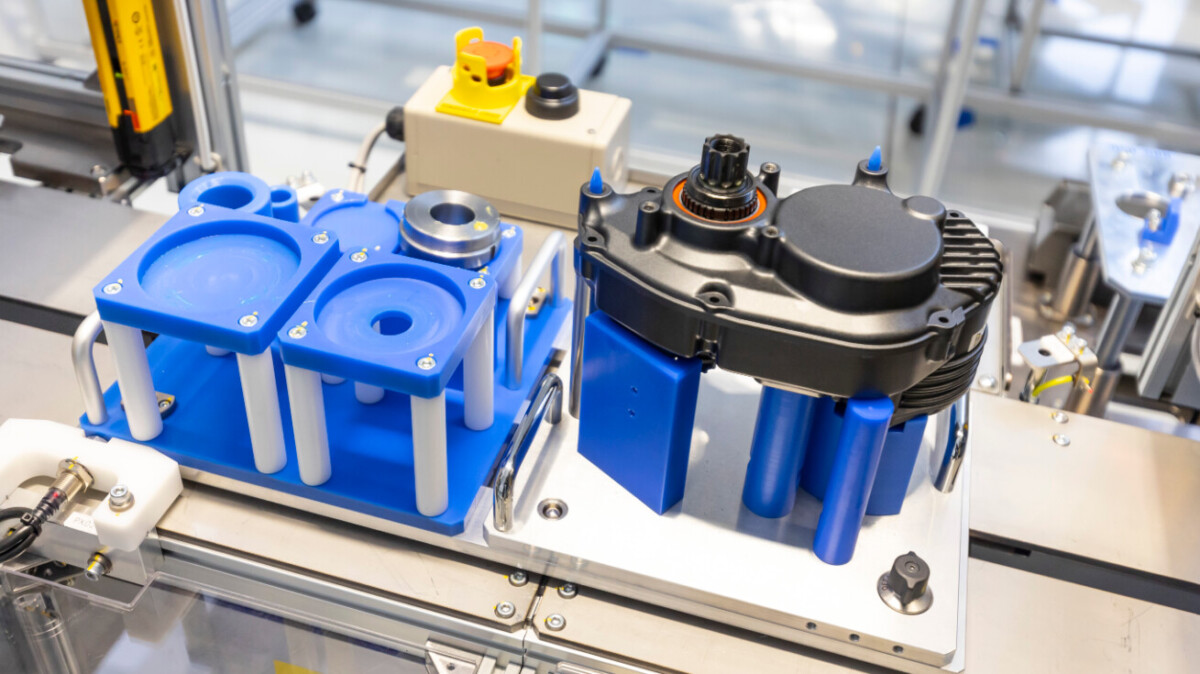

Plus concrètement, comment fonctionne cette fameuse ligne ? Les pièces sont d’abord organisées par chariot puis acheminées vers une ligne dite de préparation. Ici, des sous-ensembles constitués de pièces sont assemblés sur des racks dynamiques par des opérateurs. « Ce sont les engrenages, les roulements, on prépare la mécanique du moteur avant de les assembler», nous dit-on.

Ce petit manège permet de créer des kits et de valider la présence de toutes les pièces assemblées. Le tout est ensuite acheminé vers une ligne de convoyage composée de 6 postes de travail. « Nous disposons de keyers qui valident chaque opération, pour savoir si tout est conçu dans le bon ordre, avec les bons paramètres, et autoriser le passage à l’opération suivante.« .

Des chèques, à tout moment et en tout lieu

Yamaha met un point d’honneur à tout vérifier littéralement pour minimiser les marges d’erreur. « Le travail est 100% manuel, la machine est principalement là pour contrôler« . C’est la politique du groupe, qui applique les mêmes méthodes au Japon et en France.

Au cours du processus, les pièces et sous-ensembles sont démagnétisés »,car il peut y avoir de l’électricité statique» ce que certains systèmes n’apprécient pas. Cela peut particulièrement impacter le capteur de couple, qui doit être coupé du champ magnétique, sinon il risque de ne plus fonctionner.

En fin de compte, un système robotique est chargé d’appliquer les joints pour garantir l’étanchéité du moteur. Encore une autre vérification par caméra, vérifiant cette fois l’ensemble du moteur avec imagerie. Yamaha a préféré rester discret sur le nombre de contrôles effectués. « Ce qui est nécessaire», nous a-t-on simplement répondu.

Enfin, le moteur est soumis à un banc d’inspection : ici, une machine va saisir les paramètres du moteur pour contrôler sa qualité, le calibrer, comprendre sous quel angle il travaille et valider les performances. Il s’agit d’un contrôle très strict et approfondi, qui permet également de tracer le produit dans les moindres détails.

Stocks de sécurité

La dernière étape consiste à installer le carter du moteur, qui est ensuite stocké dans un rack avec un temps de séchage à nouveau contrôlé – un peu moins d’une demi-heure. La première pièce moteur produite est la première utilisée, pour respecter les temps de séchage. Une fois le moteur terminé, il est expédié dans des cartons consignés qui font des allers-retours entre Yamaha et le client.

En cas de problème avec une pièce, la firme japonaise l’identifie, la modifie et l’enregistre pour savoir de quel lot elle provient. Sans surprise, Yamaha dispose d’un stock de sécurité pour pallier ce type de problème. Plus généralement, le groupe assure un stock de moteurs pour ne pas avoir de contraintes vis-à-vis d’un client, quitte à avoir un peu de surstock.

Au total, chaque moteur comporte environ 60 pièces, dont plusieurs sous-ensembles envoyés directement du Japon. Cette chaîne de production fait appel à tout moment à une quinzaine d’opérateurs : chacun d’entre eux peut occuper tous les postes (un poste nécessite une journée de formation), nous assure-t-on. Cela leur permet de développer leur polyvalence, d’éviter les troubles musculaires dus à une seule tâche et d’augmenter leurs compétences.

Un moteur chaque minute

Une équipe de 15 personnes parvient à libérer un moteur toutes les minutes. Depuis son démarrage sur la chaîne de production jusqu’à sa toute fin, la conception d’un moteur prend environ 20 minutes. Au total, l’usine est capable de produire 100 000 moteurs par an, par équipe, si la ligne fonctionne 24 heures sur 24. A terme, Yamaha souhaite ajouter deux équipes supplémentaires.

D’ici quelques jours – article rédigé le 29 mars – un premier lot de moteurs sera livré au client dans un camion contenant… 4 500 unités motrices. Le principal client de Yamaha est également bien connu : il s’agit du groupe Accell (Winora, Babboe, Haybike, Lapierre), numéro 1 du vélo en Europe qui traverse actuellement une crise profonde (endettement, délocalisation, problème technique et relances).